Robotyzacja maszyn CNC, czyli komputerowo sterowanych narzędzi, ma ogromny wpływ na współczesny przemysł. Wprowadzenie robotów do procesów produkcyjnych pozwala na zwiększenie efektywności oraz precyzji wytwarzania. Dzięki automatyzacji możliwe jest zredukowanie błędów ludzkich, co przekłada się na wyższą jakość produktów. Roboty mogą pracować przez całą dobę, co znacznie zwiększa wydajność zakładów produkcyjnych. Wprowadzenie robotyzacji wiąże się również z obniżeniem kosztów produkcji, ponieważ maszyny mogą wykonywać zadania szybciej i taniej niż ludzie. Warto również zauważyć, że robotyzacja maszyn CNC przyczynia się do zmiany struktury zatrudnienia w przemyśle. Wymaga to od pracowników nowych umiejętności związanych z obsługą zaawansowanych technologii oraz programowaniem maszyn. Zmiany te mogą prowadzić do konieczności przekwalifikowania części kadry, co stanowi wyzwanie dla wielu firm.

Jakie są zalety i wady robotyzacji maszyn CNC

Robotyzacja maszyn CNC niesie ze sobą szereg zalet, które znacząco wpływają na efektywność produkcji. Przede wszystkim automatyzacja procesów pozwala na osiągnięcie większej precyzji w obróbce materiałów, co jest kluczowe w branżach takich jak motoryzacja czy lotnictwo. Roboty są w stanie wykonywać skomplikowane operacje z dużą powtarzalnością, co minimalizuje ryzyko błędów i wadliwych produktów. Kolejną zaletą jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby być narażeni na niebezpieczeństwo lub niekomfortowe warunki pracy. Z drugiej strony, robotyzacja wiąże się z pewnymi wadami. Koszt zakupu i wdrożenia nowoczesnych systemów robotycznych może być znaczny, co stanowi barierę dla mniejszych przedsiębiorstw. Dodatkowo, automatyzacja może prowadzić do redukcji miejsc pracy, co budzi obawy społeczne i ekonomiczne.

Jakie technologie wspierają robotyzację maszyn CNC

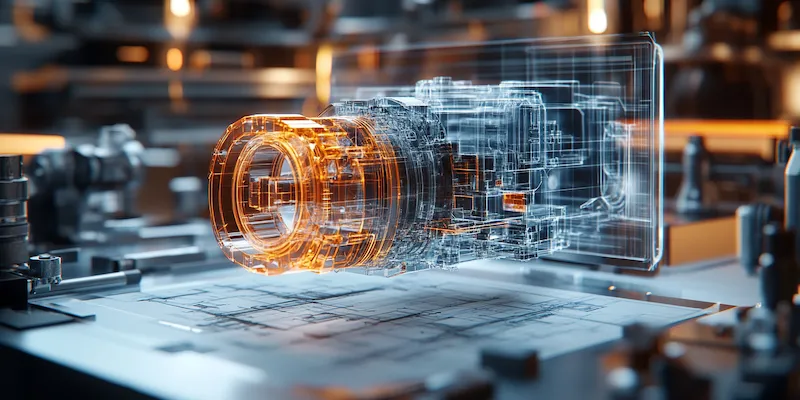

Współczesna robotyzacja maszyn CNC opiera się na zaawansowanych technologiach, które umożliwiają automatyzację procesów produkcyjnych. Jednym z kluczowych elementów jest sztuczna inteligencja, która pozwala na optymalizację działań maszyn oraz przewidywanie ewentualnych awarii. Dzięki algorytmom uczenia maszynowego roboty mogą dostosowywać swoje działanie do zmieniających się warunków produkcji oraz uczyć się na podstawie wcześniejszych doświadczeń. Kolejną istotną technologią jest Internet rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na szybsze podejmowanie decyzji dotyczących optymalizacji procesów. Również technologie takie jak druk 3D stają się coraz bardziej popularne w kontekście robotyzacji, umożliwiając tworzenie skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. W najbliższych latach możemy spodziewać się dalszego wzrostu zastosowania sztucznej inteligencji w procesach produkcyjnych, co pozwoli na jeszcze większą automatyzację i optymalizację działań maszyn. Rozwój technologii 5G również wpłynie na poprawę komunikacji między urządzeniami, co przyczyni się do efektywniejszego zarządzania procesami produkcyjnymi w czasie rzeczywistym. Ponadto rosnące zainteresowanie zrównoważonym rozwojem oraz ekologicznymi rozwiązaniami sprawi, że producenci będą poszukiwali innowacyjnych metod redukcji odpadów i zużycia energii podczas procesu produkcji. Możemy również zauważyć wzrost znaczenia personalizacji produktów, co wymusi dalszy rozwój elastycznych systemów produkcyjnych zdolnych do dostosowywania się do indywidualnych potrzeb klientów.

Jakie są kluczowe wyzwania związane z robotyzacją maszyn CNC

Robotyzacja maszyn CNC, mimo licznych korzyści, wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowoczesne technologie. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w roboty i systemy automatyzacji. Dla wielu małych i średnich przedsiębiorstw, które nie dysponują dużymi budżetami, może to stanowić poważną barierę. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie robotyzacji wymaga od pracowników zdobycia nowych umiejętności, co wiąże się z czasem i kosztami szkoleń. Dodatkowo, wiele firm obawia się utraty kontroli nad procesami produkcyjnymi w wyniku wprowadzenia zaawansowanych systemów automatyzacji. Istnieje również ryzyko związane z cyberbezpieczeństwem, ponieważ coraz większa liczba maszyn jest podłączona do sieci, co czyni je podatnymi na ataki hakerskie. Ostatecznie, zmiany te mogą prowadzić do oporu ze strony pracowników, którzy obawiają się o swoje miejsca pracy oraz przyszłość zawodową w zautomatyzowanym środowisku.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC

Różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC są znaczące i wpływają na sposób prowadzenia produkcji w zakładach przemysłowych. Tradycyjne maszyny CNC zazwyczaj wymagają stałej obsługi przez operatorów, co oznacza, że ich wydajność jest ograniczona przez czas pracy ludzi oraz ich umiejętności. W przypadku zrobotyzowanych maszyn CNC procesy są znacznie bardziej zautomatyzowane, co pozwala na osiągnięcie wyższej efektywności i mniejszej liczby błędów. Roboty mogą pracować bez przerwy przez dłuższy czas, co zwiększa wydajność produkcji. Ponadto, zrobotyzowane maszyny często wyposażone są w zaawansowane systemy monitorowania i analizy danych, które pozwalają na bieżąco śledzenie wydajności oraz identyfikację potencjalnych problemów. Tradycyjne maszyny mogą być mniej elastyczne w dostosowywaniu się do zmieniających się potrzeb rynku, podczas gdy robotyzowane systemy mogą być łatwo programowane do wykonywania różnych zadań.

Jakie są zastosowania robotyzacji w różnych branżach przemysłowych

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, co przyczynia się do zwiększenia efektywności oraz jakości produkcji. W przemyśle motoryzacyjnym roboty są wykorzystywane do precyzyjnej obróbki komponentów silników oraz montażu pojazdów. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej powtarzalności i dokładności, co jest kluczowe w tej branży. W sektorze lotniczym robotyzacja również odgrywa istotną rolę, umożliwiając produkcję skomplikowanych elementów konstrukcyjnych oraz ich montaż w trudnych warunkach. W przemyśle elektronicznym roboty stosowane są do montażu podzespołów elektronicznych oraz testowania gotowych produktów. Z kolei w branży medycznej robotyzacja maszyn CNC pozwala na precyzyjne wytwarzanie implantów oraz narzędzi chirurgicznych. W ostatnich latach coraz więcej firm zaczyna dostrzegać korzyści płynące z automatyzacji także w sektorze spożywczym, gdzie roboty mogą być wykorzystywane do pakowania produktów oraz kontroli jakości.

Jakie umiejętności są potrzebne do pracy z robotyzacją maszyn CNC

Praca z robotyzacją maszyn CNC wymaga od pracowników posiadania specyficznych umiejętności technicznych oraz analitycznych. Kluczową kompetencją jest znajomość programowania maszyn CNC oraz systemów sterowania numerycznego. Pracownicy muszą być w stanie tworzyć i modyfikować programy obróbcze tak, aby dostosować je do konkretnych wymagań produkcyjnych. Umiejętność czytania rysunków technicznych oraz schematów jest równie istotna, ponieważ pozwala na prawidłowe przygotowanie procesu produkcji i zapewnienie jego zgodności ze specyfikacjami klienta. Dodatkowo ważne jest posiadanie wiedzy z zakresu mechaniki oraz elektroniki, aby móc diagnozować ewentualne problemy związane z działaniem maszyn. W miarę jak technologia rozwija się, rośnie również znaczenie umiejętności analitycznych związanych z interpretacją danych zbieranych przez maszyny oraz optymalizowaniem procesów produkcyjnych na ich podstawie.

Jakie są przykłady innowacyjnych rozwiązań w robotyzacji maszyn CNC

Innowacyjne rozwiązania w robotyzacji maszyn CNC pojawiają się regularnie i mają znaczący wpływ na sposób prowadzenia produkcji w różnych branżach przemysłowych. Przykładem może być zastosowanie sztucznej inteligencji do analizy danych zbieranych przez maszyny podczas procesu produkcyjnego. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja harmonogramu pracy maszyn w celu maksymalizacji wydajności. Innym interesującym rozwiązaniem są elastyczne systemy produkcyjne, które pozwalają na szybkie dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynku lub indywidualnych zamówień klientów. Technologia druku 3D również staje się coraz bardziej popularna w kontekście robotyzacji, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. Również rozwój technologii współpracy między ludźmi a robotami (coboty) staje się coraz bardziej powszechny; takie rozwiązania pozwalają na bezpieczne współdziałanie ludzi i maszyn w tym samym środowisku pracy.

Jakie są perspektywy rozwoju rynku robotyzacji maszyn CNC

Rynek robotyzacji maszyn CNC ma przed sobą obiecujące perspektywy rozwoju, które będą kształtowane przez dynamiczne zmiany technologiczne oraz rosnące zapotrzebowanie na automatyzację procesów produkcyjnych. W miarę jak technologie stają się coraz bardziej dostępne i przystępne cenowo dla różnych segmentów rynku, możemy spodziewać się wzrostu liczby firm inwestujących w nowoczesne rozwiązania automatyzacyjne. Zwiększone zainteresowanie ekologicznymi metodami produkcji będzie również sprzyjać rozwojowi innowacyjnych technologii mających na celu redukcję odpadów i zużycia energii podczas procesu produkcji. Dodatkowo rosnąca konkurencja na globalnym rynku sprawia, że przedsiębiorstwa będą musiały dążyć do zwiększenia efektywności swoich operacji poprzez wdrażanie zaawansowanych systemów automatyzacji i robotyzacji. Warto także zauważyć rosnącą rolę edukacji i szkoleń związanych z nowymi technologiami; firmy będą musiały inwestować w rozwój kompetencji swoich pracowników, aby sprostać wymaganiom związanym z obsługą nowoczesnych systemów produkcyjnych.