Robotyzacja pakowania to proces, który zyskuje na znaczeniu w różnych gałęziach przemysłu. Wprowadzenie robotów do linii pakujących pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. W tradycyjnych metodach pakowania często występują ograniczenia związane z wydajnością i precyzją, co może prowadzić do strat materiałowych oraz opóźnień w realizacji zamówień. Roboty są w stanie pracować przez długie godziny bez przerwy, co znacząco zwiększa wydajność produkcji. Dodatkowo, zastosowanie nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, umożliwia robotom dostosowywanie się do zmieniających się warunków produkcji. Dzięki temu możliwe jest szybsze reagowanie na potrzeby rynku oraz lepsze zarządzanie zapasami. Warto również zauważyć, że robotyzacja pakowania wpływa na bezpieczeństwo pracy, eliminując ryzyko urazów związanych z ciężką pracą fizyczną.

Jakie są zalety i wady robotyzacji pakowania

Robotyzacja pakowania przynosi wiele korzyści, ale wiąże się także z pewnymi wyzwaniami. Do najważniejszych zalet należy zwiększona wydajność produkcji oraz dokładność pakowania. Roboty są w stanie wykonywać powtarzalne zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich. Ponadto automatyzacja procesu pakowania pozwala na oszczędność czasu i zasobów, co przekłada się na niższe koszty operacyjne. W dłuższej perspektywie inwestycje w robotyzację mogą przynieść znaczne oszczędności oraz poprawić rentowność przedsiębiorstw. Z drugiej strony, wdrożenie systemów robotycznych wiąże się z wysokimi kosztami początkowymi oraz koniecznością przeszkolenia personelu. Niektóre firmy mogą obawiać się utraty miejsc pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami. Ważne jest zatem, aby przedsiębiorstwa odpowiednio planowały wdrożenie robotyzacji i komunikowały jej korzyści swoim pracownikom.

Jakie technologie są wykorzystywane w robotyzacji pakowania

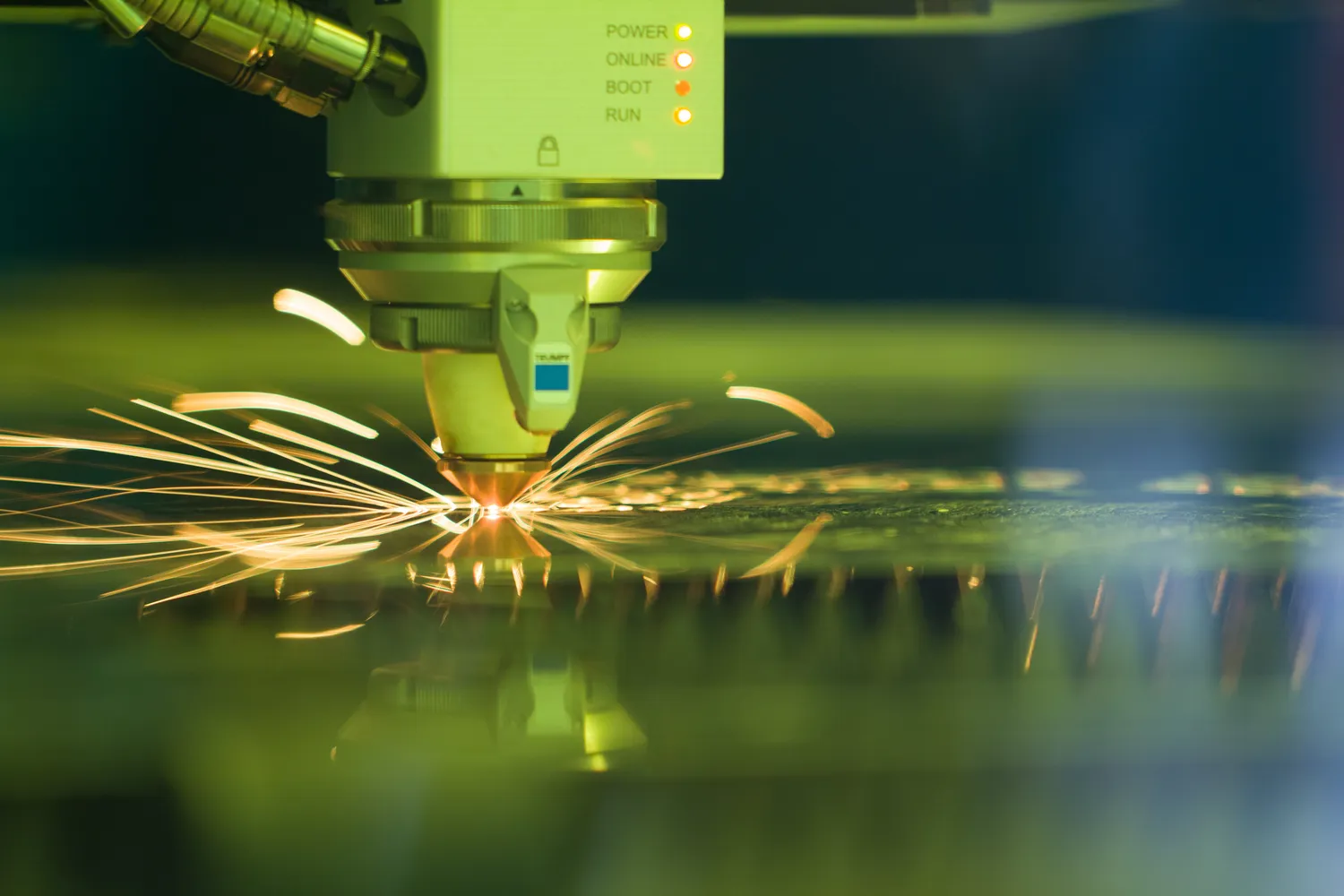

W dzisiejszych czasach istnieje wiele zaawansowanych technologii stosowanych w robotyzacji pakowania, które znacząco wpływają na efektywność procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą być programowane do wykonywania różnorodnych zadań związanych z pakowaniem produktów. Wykorzystanie czujników i kamer pozwala na monitorowanie jakości pakowanych towarów oraz ich identyfikację w czasie rzeczywistym. Kolejnym istotnym elementem jest oprogramowanie do zarządzania procesem produkcji, które umożliwia optymalizację działań oraz integrację różnych systemów automatyzacji w zakładzie. Technologie takie jak sztuczna inteligencja i uczenie maszynowe stają się coraz bardziej powszechne w kontekście robotyzacji pakowania, umożliwiając maszynom uczenie się na podstawie danych oraz dostosowywanie swoich działań do zmieniających się warunków rynkowych. Warto również zwrócić uwagę na rozwój systemów współpracy międzyrobotowej, które pozwalają na synchronizację działań wielu maszyn w celu osiągnięcia jeszcze większej wydajności.

Jak wdrożyć robotyzację pakowania w firmie

Wdrożenie robotyzacji pakowania w firmie to proces wymagający starannego planowania i analizy potrzeb organizacji. Pierwszym krokiem powinno być przeprowadzenie audytu obecnych procesów produkcyjnych oraz identyfikacja obszarów, które można usprawnić dzięki automatyzacji. Ważne jest również określenie celów wdrożenia, takich jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Następnie warto rozważyć wybór odpowiednich technologii i dostawców sprzętu oraz oprogramowania, które będą najlepiej odpowiadały specyfice działalności firmy. Kluczowym elementem jest także szkolenie personelu, aby pracownicy byli dobrze przygotowani do pracy z nowymi technologiami i potrafili efektywnie współpracować z robotami. Po wdrożeniu systemu ważne jest monitorowanie jego działania oraz regularna analiza wyników, co pozwoli na bieżąco dostosowywać procesy do zmieniających się warunków rynkowych i potrzeb klientów.

Jakie branże korzystają z robotyzacji pakowania

Robotyzacja pakowania znajduje zastosowanie w wielu branżach, co czyni ją niezwykle wszechstronnym rozwiązaniem. W przemyśle spożywczym automatyzacja procesów pakowania pozwala na szybkie i higieniczne pakowanie produktów, co jest kluczowe dla zachowania jakości i bezpieczeństwa żywności. Roboty są w stanie obsługiwać różnorodne produkty, od napojów po przekąski, co przyspiesza proces produkcji i minimalizuje ryzyko zanieczyszczenia. W branży farmaceutycznej robotyzacja pakowania ma na celu zapewnienie precyzyjnego dozowania leków oraz ich odpowiedniego pakowania, co jest niezbędne do spełnienia rygorystycznych norm regulacyjnych. W sektorze kosmetycznym automatyzacja pozwala na efektywne pakowanie produktów o różnych kształtach i rozmiarach, co zwiększa elastyczność produkcji. Również w branży elektronicznej robotyzacja pakowania staje się standardem, umożliwiając szybkie i bezpieczne pakowanie delikatnych komponentów.

Jakie są przyszłe trendy w robotyzacji pakowania

Przyszłość robotyzacji pakowania zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji procesów produkcyjnych. Jednym z najważniejszych trendów jest wzrost zastosowania sztucznej inteligencji i uczenia maszynowego w systemach robotycznych. Dzięki tym technologiom roboty będą mogły samodzielnie uczyć się na podstawie danych zebranych podczas pracy, co pozwoli im na optymalizację swoich działań oraz lepsze dostosowywanie się do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest rozwój współpracy międzyrobotowej, gdzie wiele maszyn będzie mogło pracować razem w harmonii, co zwiększy wydajność całego procesu pakowania. Warto również zwrócić uwagę na rosnącą popularność robotów mobilnych, które mogą być wykorzystywane do transportu produktów w obrębie zakładów produkcyjnych. Zmiany te będą wspierane przez rozwój technologii Internetu Rzeczy (IoT), co umożliwi lepszą komunikację między maszynami oraz monitorowanie procesów w czasie rzeczywistym.

Jakie są koszty związane z robotyzacją pakowania

Koszty związane z robotyzacją pakowania mogą być zróżnicowane i zależą od wielu czynników, takich jak skala wdrożenia, wybór technologii oraz specyfika branży. Na początku inwestycje w systemy robotyczne mogą wydawać się wysokie, jednak warto pamiętać o długoterminowych oszczędnościach wynikających z automatyzacji procesów. Koszt zakupu robotów przemysłowych oraz niezbędnego oprogramowania może wynosić od kilku tysięcy do nawet milionów złotych, w zależności od zaawansowania technologii oraz wymagań produkcyjnych. Dodatkowo należy uwzględnić koszty związane z instalacją systemu oraz szkoleniem personelu. Ważnym aspektem jest także utrzymanie systemu – regularne przeglądy techniczne oraz aktualizacje oprogramowania mogą generować dodatkowe wydatki. Mimo to wiele firm decyduje się na inwestycję w robotyzację pakowania ze względu na korzyści finansowe wynikające z zwiększonej wydajności oraz redukcji kosztów operacyjnych. Automatyzacja pozwala na szybsze realizowanie zamówień oraz zmniejszenie strat materiałowych, co przekłada się na wyższą rentowność przedsiębiorstw.

Jakie umiejętności są potrzebne do pracy z robotami

Praca z robotami w kontekście robotyzacji pakowania wymaga posiadania określonych umiejętności oraz wiedzy technicznej. Kluczowym aspektem jest znajomość obsługi nowoczesnych technologii oraz systemów automatyzacji. Pracownicy powinni być dobrze zaznajomieni z zasadami działania robotów przemysłowych oraz potrafić je programować i konfigurować zgodnie z wymaganiami produkcji. Umiejętności analityczne są również istotne – pracownicy muszą być w stanie analizować dane dotyczące wydajności systemu oraz identyfikować obszary wymagające poprawy. Dodatkowo ważna jest zdolność do szybkiego rozwiązywania problemów technicznych, które mogą wystąpić podczas pracy z maszynami. W miarę jak technologie będą się rozwijać, konieczne będzie ciągłe doskonalenie umiejętności poprzez uczestnictwo w szkoleniach i kursach specjalistycznych. Warto także zwrócić uwagę na umiejętności miękkie, takie jak komunikacja i praca zespołowa, które będą niezbędne do efektywnej współpracy z innymi pracownikami oraz inżynierami zajmującymi się automatyką przemysłową.

Jakie wyzwania stoją przed firmami przy wdrażaniu robotyzacji

Wdrażanie robotyzacji pakowania wiąże się z wieloma wyzwaniami, które firmy muszą pokonać, aby osiągnąć sukces w tym zakresie. Jednym z głównych problemów jest opór ze strony pracowników obawiających się utraty miejsc pracy lub konieczności przystosowania się do nowych technologii. Kluczowe jest więc odpowiednie komunikowanie korzyści płynących z automatyzacji oraz zapewnienie wsparcia dla pracowników poprzez szkolenia i programy adaptacyjne. Kolejnym wyzwaniem są wysokie koszty początkowe związane z zakupem sprzętu oraz oprogramowania, które mogą stanowić barierę dla mniejszych przedsiębiorstw. Firmy muszą starannie planować swoje inwestycje i oceniać potencjalne korzyści finansowe wynikające z automatyzacji procesów produkcyjnych. Dodatkowo integracja nowych systemów z istniejącymi procesami może być skomplikowana i wymagać czasu oraz zasobów ludzkich. Niezbędne jest także monitorowanie efektywności wdrożonych rozwiązań oraz ich dostosowywanie do zmieniających się warunków rynkowych i potrzeb klientów.

Jak wpływa robotyzacja pakowania na jakość produktów

Robotyzacja pakowania ma znaczący wpływ na jakość produktów oferowanych przez przedsiębiorstwa. Dzięki zastosowaniu nowoczesnych technologii możliwe jest osiągnięcie wysokiej precyzji podczas procesu pakowania, co minimalizuje ryzyko błędów ludzkich i gwarantuje powtarzalność działań. Roboty przemysłowe są zaprogramowane tak, aby wykonywać zadania zgodnie ze ściśle określonymi standardami jakościowymi, co przekłada się na lepsze zabezpieczenie produktów przed uszkodzeniami podczas transportu czy magazynowania. Dodatkowo automatyzacja pozwala na dokładniejsze dozowanie składników czy materiałów opakowaniowych, co ma kluczowe znaczenie szczególnie w branży spożywczej czy farmaceutycznej, gdzie precyzyjne ilości są niezbędne dla zachowania bezpieczeństwa zdrowotnego konsumenta. Robotyzacja umożliwia także szybsze reagowanie na zmieniające się potrzeby rynku poprzez elastyczne dostosowywanie linii produkcyjnej do nowych wymagań klientów czy sezonowości produktów.