Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W przeciwieństwie do wcześniejszych rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, przemysł 4.0 wprowadza zaawansowane technologie, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza dużych zbiorów danych. Te innowacje pozwalają na bardziej elastyczne i zautomatyzowane procesy produkcyjne, co prowadzi do zwiększenia efektywności oraz redukcji kosztów. W ramach przemysłu 4.0 przedsiębiorstwa mogą korzystać z inteligentnych systemów, które komunikują się ze sobą w czasie rzeczywistym, co umożliwia szybsze podejmowanie decyzji oraz lepsze dostosowanie produkcji do zmieniających się potrzeb rynku. Przemysł 4.0 ma również istotny wpływ na zatrudnienie, ponieważ wprowadzenie nowych technologii wymaga od pracowników nabycia nowych umiejętności oraz adaptacji do zmieniającego się środowiska pracy.

Jakie technologie są kluczowe dla przemysłu 4.0

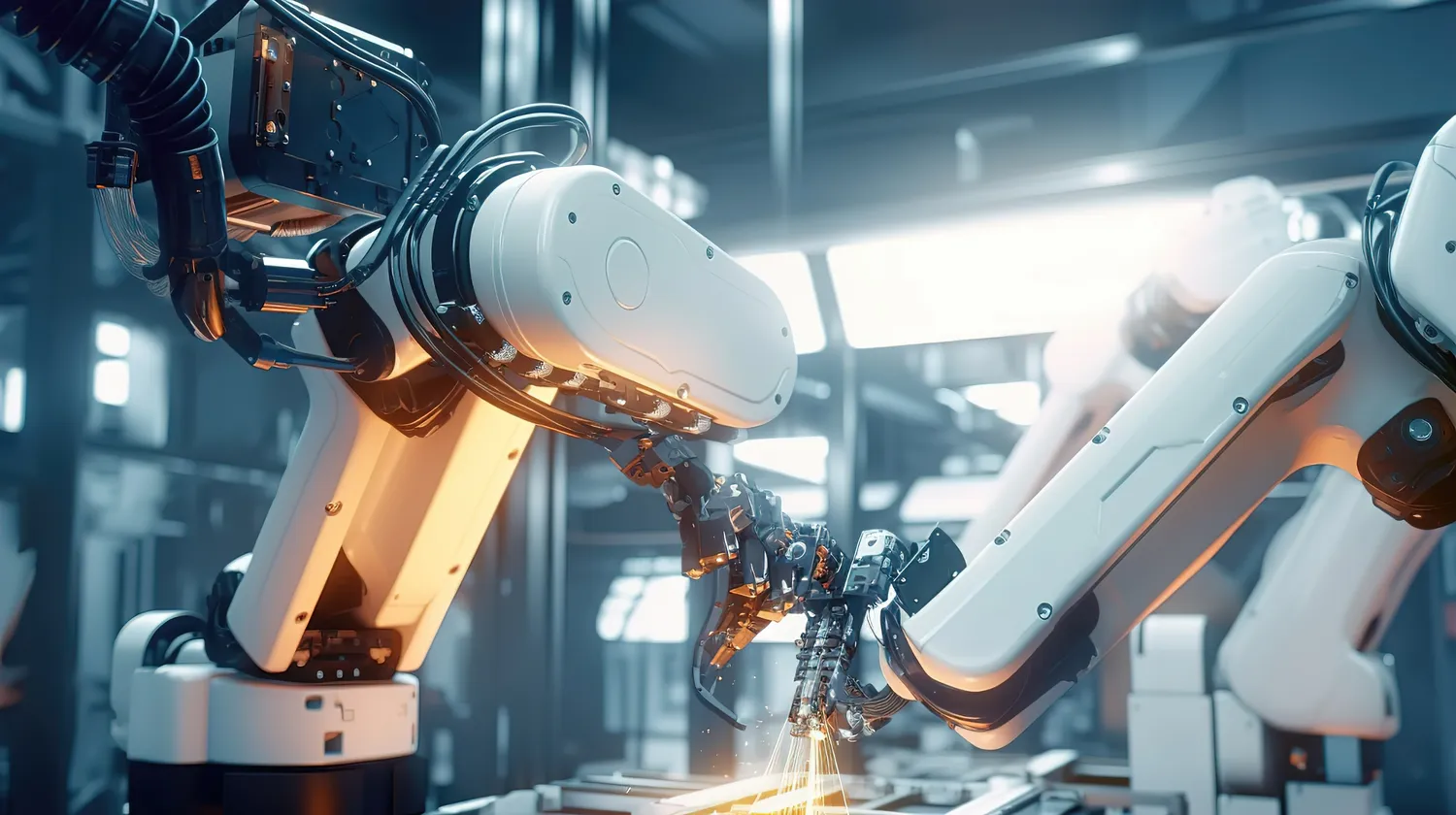

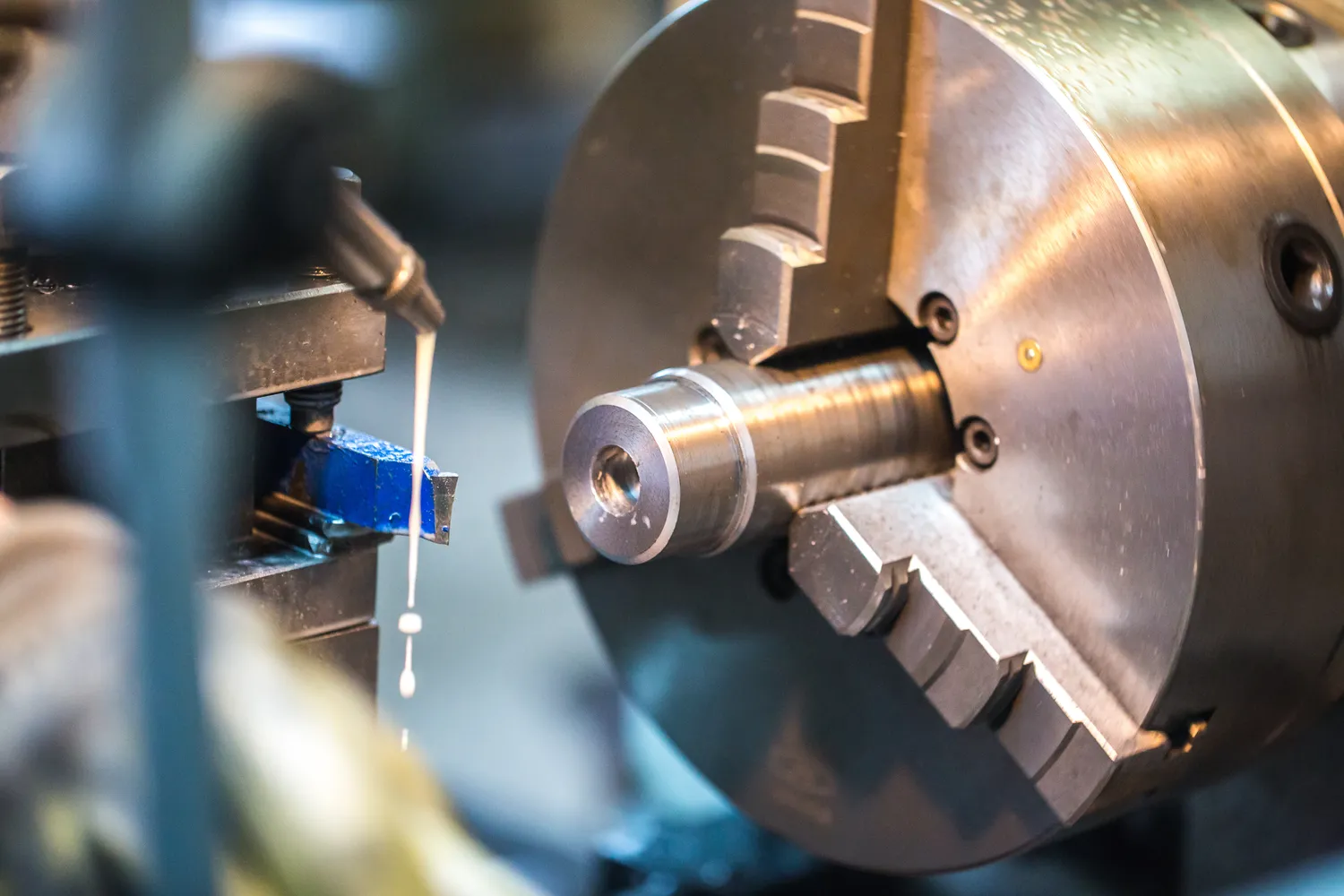

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieć, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich zasobów oraz identyfikować potencjalne problemy zanim staną się one krytyczne. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na automatyzację procesów decyzyjnych oraz optymalizację produkcji poprzez analizę dużych zbiorów danych. Warto również wspomnieć o robotyce, która staje się coraz bardziej zaawansowana i zdolna do wykonywania skomplikowanych zadań w środowisku produkcyjnym. Technologie takie jak druk 3D czy wirtualna rzeczywistość również mają swoje miejsce w przemyśle 4.0, umożliwiając prototypowanie produktów oraz szkolenie pracowników w realistycznym środowisku bez ryzyka błędów.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie rozwiązań związanych z przemysłem 4.0 przynosi szereg korzyści dla przedsiębiorstw działających w różnych sektorach gospodarki. Przede wszystkim pozwala na zwiększenie efektywności operacyjnej poprzez automatyzację rutynowych procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu analizy danych możliwe jest lepsze prognozowanie popytu oraz optymalizacja zarządzania zapasami, co prowadzi do redukcji kosztów i zwiększenia rentowności firmy. Przemysł 4.0 sprzyja także innowacjom produktowym, ponieważ umożliwia szybsze prototypowanie oraz testowanie nowych rozwiązań dzięki wykorzystaniu technologii takich jak druk 3D czy symulacje komputerowe. Dodatkowo, przedsiębiorstwa mogą lepiej reagować na zmieniające się potrzeby klientów dzięki większej elastyczności produkcji i możliwości personalizacji produktów.

Jakie wyzwania wiążą się z przemysłem 4.0

Pomimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, przedsiębiorstwa muszą również stawić czoła szeregowi wyzwań związanych z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Kolejnym wyzwaniem jest zapewnienie odpowiednich kompetencji pracowników, którzy muszą być przeszkoleni w zakresie obsługi nowych systemów oraz narzędzi technologicznych. Wiele organizacji boryka się również z obawami dotyczącymi bezpieczeństwa danych i cyberataków, które mogą wynikać z większej liczby połączonych urządzeń i systemów informatycznych. Dodatkowo, integracja różnych technologii i systemów może być skomplikowana i wymagać znacznego wysiłku ze strony zespołów IT oraz menedżerów projektów.

Jakie przykłady przemysłu 4.0 można znaleźć w praktyce

W praktyce przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego przykłady można zaobserwować w różnych sektorach gospodarki. W przemyśle motoryzacyjnym, na przykład, wiele firm wykorzystuje zaawansowane systemy produkcyjne, które pozwalają na automatyzację montażu oraz integrację robotów współpracujących z ludźmi. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz poprawa jakości wyrobów. W branży spożywczej przemysł 4.0 umożliwia monitorowanie procesów produkcyjnych w czasie rzeczywistym, co pozwala na szybsze reagowanie na ewentualne problemy oraz zapewnienie wysokiej jakości produktów. Firmy zajmujące się elektroniką również korzystają z rozwiązań przemysłu 4.0, implementując technologie IoT do zarządzania łańcuchem dostaw oraz optymalizacji procesów produkcyjnych. Przykładem może być inteligentna fabryka, gdzie maszyny komunikują się ze sobą, a dane są analizowane w celu przewidywania awarii i minimalizacji przestojów.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W erze przemysłu 4.0 kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników, aby mogli skutecznie funkcjonować w nowoczesnym środowisku pracy. W pierwszej kolejności istotna jest znajomość technologii cyfrowych oraz umiejętność obsługi zaawansowanych narzędzi informatycznych, takich jak systemy ERP czy oprogramowanie do analizy danych. Pracownicy powinni być również otwarci na naukę i rozwój kompetencji w zakresie sztucznej inteligencji oraz Internetu Rzeczy, ponieważ te technologie będą miały coraz większy wpływ na codzienną pracę. Umiejętności analityczne stają się niezbędne, gdyż zdolność do interpretacji danych oraz podejmowania decyzji na ich podstawie będzie kluczowa dla efektywnego zarządzania procesami produkcyjnymi. Ważne jest także rozwijanie kompetencji miękkich, takich jak umiejętność pracy zespołowej i komunikacji, ponieważ współpraca między różnymi działami i specjalistami stanie się nieodzownym elementem funkcjonowania nowoczesnych przedsiębiorstw.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który w najbliższych latach będzie ewoluował w kierunku jeszcze większej automatyzacji i inteligencji procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z systemami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz automatyczne podejmowanie decyzji w oparciu o zebrane informacje. W miarę jak technologia IoT będzie się rozwijać, możemy spodziewać się coraz większej liczby połączonych urządzeń w fabrykach, co przyczyni się do lepszego monitorowania procesów oraz optymalizacji zużycia energii i surowców. Kolejnym ważnym trendem będzie rozwój technologii blockchain, która może znacząco wpłynąć na transparentność i bezpieczeństwo transakcji w łańcuchu dostaw oraz umożliwić lepsze zarządzanie danymi i ich autentycznością. Również zrównoważony rozwój stanie się priorytetem dla wielu przedsiębiorstw, które będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez wdrażanie ekologicznych technologii oraz praktyk produkcyjnych.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii rozwoju technologii i produkcji. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji procesów dzięki wynalezieniu maszyn parowych i mechanicznych urządzeń tkackich. Druga rewolucja przyniosła masową produkcję dzięki zastosowaniu elektryczności oraz linii montażowych, co znacznie zwiększyło wydajność i obniżyło koszty produkcji. Trzecia rewolucja to era automatyzacji oparta na elektronice i komputerach, która umożliwiła bardziej skomplikowane procesy produkcyjne oraz integrację systemów informatycznych w przedsiębiorstwach. W przeciwieństwie do tych wcześniejszych etapów, przemysł 4.0 kładzie nacisk na pełną integrację cyfrowych technologii z procesami fizycznymi poprzez wykorzystanie IoT, sztucznej inteligencji oraz analizy danych w czasie rzeczywistym.

Jakie są kluczowe wyzwania dla firm przy wdrażaniu przemysłu 4.0

Wdrażanie rozwiązań związanych z przemysłem 4.0 wiąże się z szeregiem kluczowych wyzwań dla firm, które pragną dostosować swoje procesy do nowoczesnych standardów technologicznych. Jednym z największych wyzwań jest konieczność przeprowadzenia gruntownej analizy obecnych procesów produkcyjnych oraz identyfikacja obszarów wymagających modernizacji i automatyzacji. Firmy muszą również zmierzyć się z problemem integracji nowych technologii z istniejącymi systemami informatycznymi oraz infrastrukturą techniczną, co często wymaga znacznych inwestycji finansowych i czasowych. Kolejnym istotnym wyzwaniem jest zapewnienie odpowiednich kompetencji pracowników – organizacje muszą inwestować w szkolenia oraz rozwój umiejętności swoich zespołów, aby mogli oni efektywnie korzystać z nowoczesnych narzędzi i technologii. Bezpieczeństwo danych staje się również kluczowym zagadnieniem; firmy muszą wdrożyć odpowiednie zabezpieczenia przed cyberatakami oraz zagrożeniami związanymi z ochroną prywatności informacji klientów i partnerów biznesowych.

Jakie są najlepsze praktyki przy wdrażaniu rozwiązań przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z przemysłem 4.0, firmy powinny kierować się kilkoma najlepszymi praktykami, które pomogą im osiągnąć zamierzone cele transformacji technologicznej. Po pierwsze warto rozpocząć od dokładnej analizy obecnych procesów produkcyjnych oraz identyfikacji obszarów wymagających poprawy lub automatyzacji; to pozwoli na skoncentrowanie wysiłków na najważniejszych aspektach działalności firmy. Kolejnym krokiem powinno być opracowanie strategii wdrożenia rozwiązań cyfrowych uwzględniającej zarówno krótko-, jak i długoterminowe cele organizacji; plan ten powinien być elastyczny i dostosowywany do zmieniających się warunków rynkowych oraz potrzeb klientów.