Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji oraz jakości wyrobów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można znacznie przyspieszyć czas realizacji zadań, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Kolejną istotną korzyścią jest poprawa jakości produktów. Automatyzacja umożliwia precyzyjne monitorowanie i kontrolowanie procesów, co minimalizuje ryzyko błędów ludzkich oraz zapewnia większą powtarzalność wyników. Dodatkowo, automatyzacja przyczynia się do redukcji kosztów operacyjnych. Mniejsze zużycie surowców oraz ograniczenie strat związanych z błędami produkcyjnymi to tylko niektóre z aspektów, które wpływają na oszczędności finansowe przedsiębiorstw. Warto również zauważyć, że wprowadzenie automatyzacji może prowadzić do poprawy warunków pracy, gdyż pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, zamiast wykonywać monotonnych czynności.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

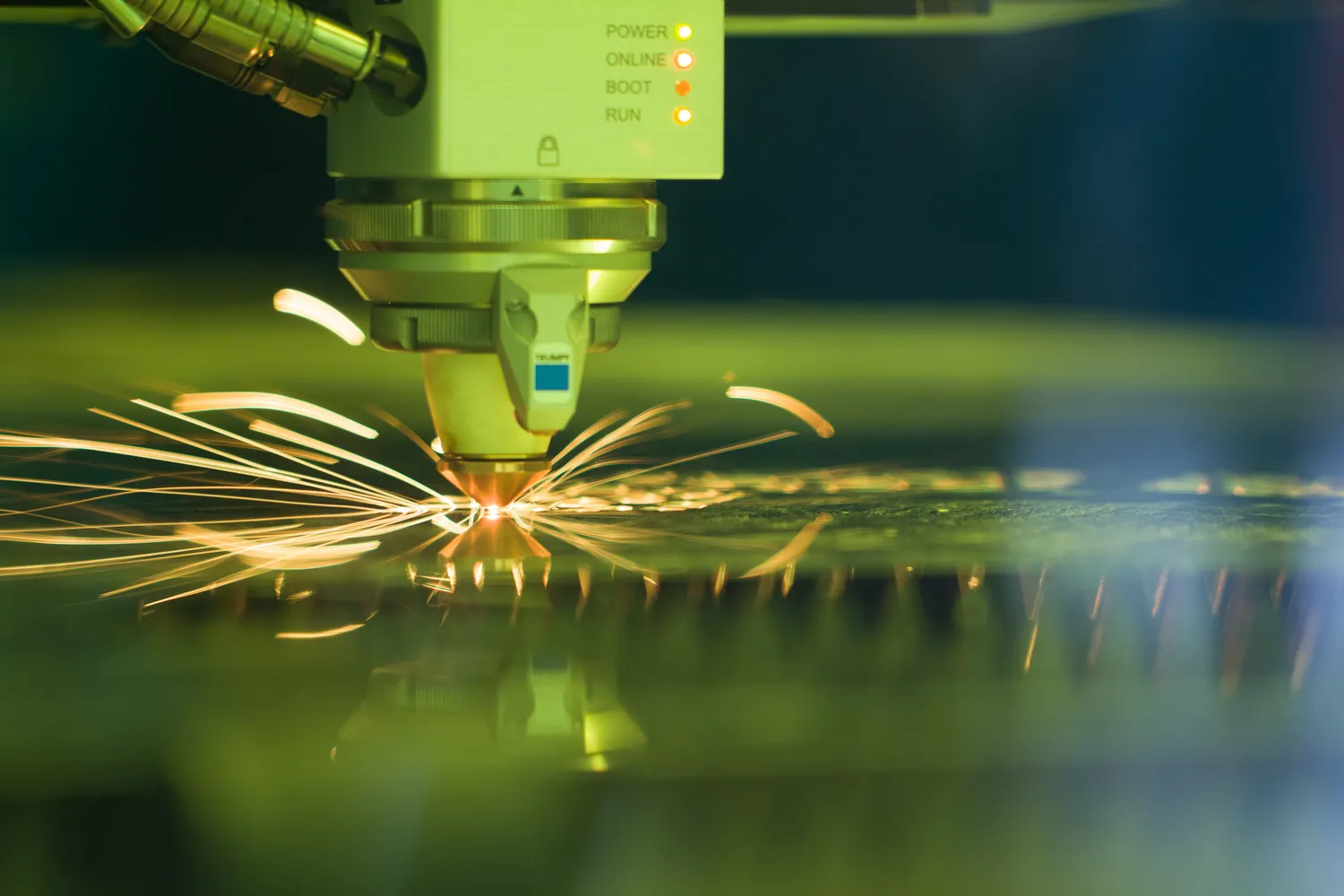

W procesie automatyzacji linii technologicznych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i jakości produkcji. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, takich jak montaż, pakowanie czy spawanie, co sprawia, że są niezwykle wszechstronne. Kolejną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki zastosowaniu czujników i zaawansowanych algorytmów analizy danych możliwe jest szybkie reagowanie na wszelkie odchylenia od normy. Warto również wspomnieć o systemach zarządzania produkcją (MES), które integrują wszystkie aspekty procesu produkcyjnego i umożliwiają optymalizację działań na każdym etapie. Technologie Internetu Rzeczy (IoT) również odgrywają coraz większą rolę w automatyzacji, umożliwiając zbieranie danych z maszyn i urządzeń oraz ich analizę w celu poprawy efektywności operacyjnej.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne możliwości automatyzacji. Następnie warto określić cele wdrożenia automatyzacji, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii oraz dostawców rozwiązań automatyzacyjnych. Ważne jest, aby dobrać technologie zgodnie z specyfiką branży oraz indywidualnymi potrzebami firmy. Po wyborze dostawców należy opracować szczegółowy plan wdrożenia, który uwzględnia harmonogram prac oraz budżet. Kluczowym elementem jest także szkolenie pracowników, którzy będą obsługiwać nowe systemy i urządzenia. Warto również pamiętać o monitorowaniu efektów wdrożenia i regularnym dostosowywaniu strategii automatyzacji do zmieniających się warunków rynkowych oraz postępu technologicznego.

Jakie są wyzwania związane z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą wiele korzyści, ale wiąże się także z różnymi wyzwaniami, które przedsiębiorstwa muszą pokonać podczas tego procesu. Jednym z głównych wyzwań jest wysoki koszt początkowy inwestycji w nowoczesne technologie i sprzęt. Firmy często muszą przeznaczyć znaczne środki finansowe na zakup robotów przemysłowych czy systemów zarządzania produkcją, co może być barierą dla mniejszych przedsiębiorstw. Kolejnym problemem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz adaptacji do zmieniających się warunków pracy. Nie wszyscy pracownicy są otwarci na zmiany i mogą obawiać się utraty pracy z powodu automatyzacji, co może prowadzić do oporu wewnętrznego w organizacji. Dodatkowo integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna. Firmy muszą także radzić sobie z dynamicznym rozwojem technologii – ciągłe innowacje wymagają regularnych aktualizacji sprzętu i oprogramowania oraz dostosowywania strategii automatyzacyjnej do nowych możliwości rynkowych.

Jakie są trendy w automatyzacji linii technologicznych w przemyśle

W ostatnich latach automatyzacja linii technologicznych w przemyśle przechodzi dynamiczne zmiany, a nowe trendy kształtują przyszłość produkcji. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają maszynom podejmowanie decyzji na podstawie analizy danych w czasie rzeczywistym. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn, co pozwala na minimalizację przestojów i zwiększenie efektywności produkcji. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie różnych urządzeń w sieć, co pozwala na zbieranie danych oraz ich analizę w celu optymalizacji procesów. Przemysł 4.0, który opiera się na integracji cyfrowych technologii z procesami produkcyjnymi, staje się standardem w wielu branżach. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają zdalne zarządzanie i monitorowanie procesów produkcyjnych. Dzięki chmurze przedsiębiorstwa mogą łatwo skalować swoje operacje oraz korzystać z zaawansowanych narzędzi analitycznych bez potrzeby inwestowania w drogi sprzęt.

Jak automatyzacja wpływa na zatrudnienie w przemyśle

Automatyzacja linii technologicznych ma znaczący wpływ na rynek pracy w przemyśle, co budzi wiele emocji i kontrowersji. Z jednej strony automatyzacja prowadzi do eliminacji niektórych stanowisk pracy, szczególnie tych związanych z rutynowymi zadaniami, które mogą być łatwo zautomatyzowane przez maszyny. Pracownicy zajmujący się prostymi czynnościami produkcyjnymi mogą obawiać się utraty pracy w wyniku wprowadzenia nowych technologii. Z drugiej strony automatyzacja stwarza nowe możliwości zatrudnienia, szczególnie w obszarach związanych z obsługą i konserwacją nowoczesnych systemów oraz robotów przemysłowych. W miarę jak firmy wdrażają coraz bardziej zaawansowane technologie, rośnie zapotrzebowanie na specjalistów z zakresu inżynierii oprogramowania, analizy danych oraz zarządzania projektami automatyzacyjnymi. Kluczowym wyzwaniem dla pracowników staje się konieczność ciągłego kształcenia i dostosowywania swoich umiejętności do zmieniających się wymagań rynku pracy. Firmy muszą także inwestować w szkolenia i rozwój swoich pracowników, aby zapewnić im odpowiednie kompetencje do obsługi nowoczesnych technologii.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, przynosząc różnorodne korzyści i usprawnienia. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, co pozwala na zwiększenie wydajności produkcji oraz poprawę jakości wykonania. W branży spożywczej automatyzacja procesów pakowania i etykietowania produktów przyczynia się do szybszego realizowania zamówień oraz redukcji błędów ludzkich. W sektorze farmaceutycznym automatyczne systemy dozujące i kontrolujące jakość produktów są kluczowe dla zapewnienia bezpieczeństwa leków i ich skuteczności. Przemysł elektroniczny również korzysta z automatyzacji – linie produkcyjne wyposażone w zaawansowane maszyny umożliwiają precyzyjny montaż komponentów elektronicznych oraz szybkie testowanie gotowych produktów. W branży logistycznej automatyzacja magazynów poprzez zastosowanie robotów do transportu towarów oraz systemów zarządzania zapasami pozwala na optymalizację procesów dystrybucji i redukcję kosztów operacyjnych.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na efektywne rozwiązania produkcyjne. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi. Dzięki zaawansowanym algorytmom uczenia maszynowego maszyny będą mogły uczyć się na podstawie danych historycznych i dostosowywać swoje działanie do zmieniających się warunków rynkowych czy preferencji klientów. Kolejnym istotnym trendem będzie rozwój autonomicznych systemów produkcyjnych, które będą mogły samodzielnie podejmować decyzje dotyczące optymalizacji procesów bez potrzeby interwencji człowieka. W miarę jak technologia IoT będzie się rozwijać, przedsiębiorstwa będą mogły korzystać z coraz większej ilości danych zbieranych przez połączone urządzenia, co pozwoli na jeszcze dokładniejsze monitorowanie i kontrolowanie procesów produkcyjnych. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłej automatyzacji – firmy będą poszukiwały innowacyjnych rozwiązań minimalizujących wpływ produkcji na środowisko naturalne.

Jakie są najlepsze praktyki w zakresie automatyzacji linii technologicznych

Aby skutecznie wdrożyć automatyzację linii technologicznych, przedsiębiorstwa powinny stosować najlepsze praktyki, które pomogą im osiągnąć zamierzone cele i maksymalizować korzyści płynące z tego procesu. Pierwszym krokiem jest dokładna analiza potrzeb firmy oraz identyfikacja obszarów wymagających poprawy – to pozwoli skupić się na najważniejszych aspektach automatyzacji. Ważne jest także zaangażowanie pracowników już na etapie planowania wdrożenia; ich wiedza i doświadczenie mogą okazać się nieocenione przy wyborze odpowiednich rozwiązań technologicznych oraz przy identyfikacji potencjalnych problemów. Kolejnym kluczowym elementem jest wybór odpowiednich dostawców technologii – warto postawić na sprawdzonych partnerów z doświadczeniem w branży oraz pozytywnymi referencjami od innych klientów. Po wdrożeniu nowych systemów niezbędne jest regularne monitorowanie ich efektywności oraz dostosowywanie strategii działania do zmieniających się warunków rynkowych czy potrzeb klientów. Szkolenie pracowników powinno być traktowane jako priorytet; inwestycja w rozwój kompetencji zespołu pozwoli lepiej wykorzystać potencjał nowych technologii oraz zwiększyć satysfakcję pracowników z wykonywanej pracy.