Fabryka przyszłości 4.0 to koncepcja, która zyskuje na znaczeniu w dobie cyfryzacji i automatyzacji procesów produkcyjnych. Kluczowymi cechami tej nowoczesnej fabryki są integracja systemów, wykorzystanie sztucznej inteligencji oraz Internetu Rzeczy. W ramach integracji systemów, różne urządzenia i maszyny są ze sobą połączone w sieć, co pozwala na wymianę danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie procesów produkcyjnych oraz optymalizacja ich wydajności. Sztuczna inteligencja odgrywa istotną rolę w analizie danych oraz podejmowaniu decyzji na podstawie zebranych informacji. Wykorzystanie Internetu Rzeczy umożliwia zdalne zarządzanie maszynami i urządzeniami, co zwiększa elastyczność produkcji. Dodatkowo, fabryka przyszłości 4.0 stawia na zrównoważony rozwój, co oznacza dbałość o środowisko naturalne poprzez minimalizację odpadów i efektywne wykorzystanie zasobów.

Jakie technologie wspierają fabrykę przyszłości 4.0

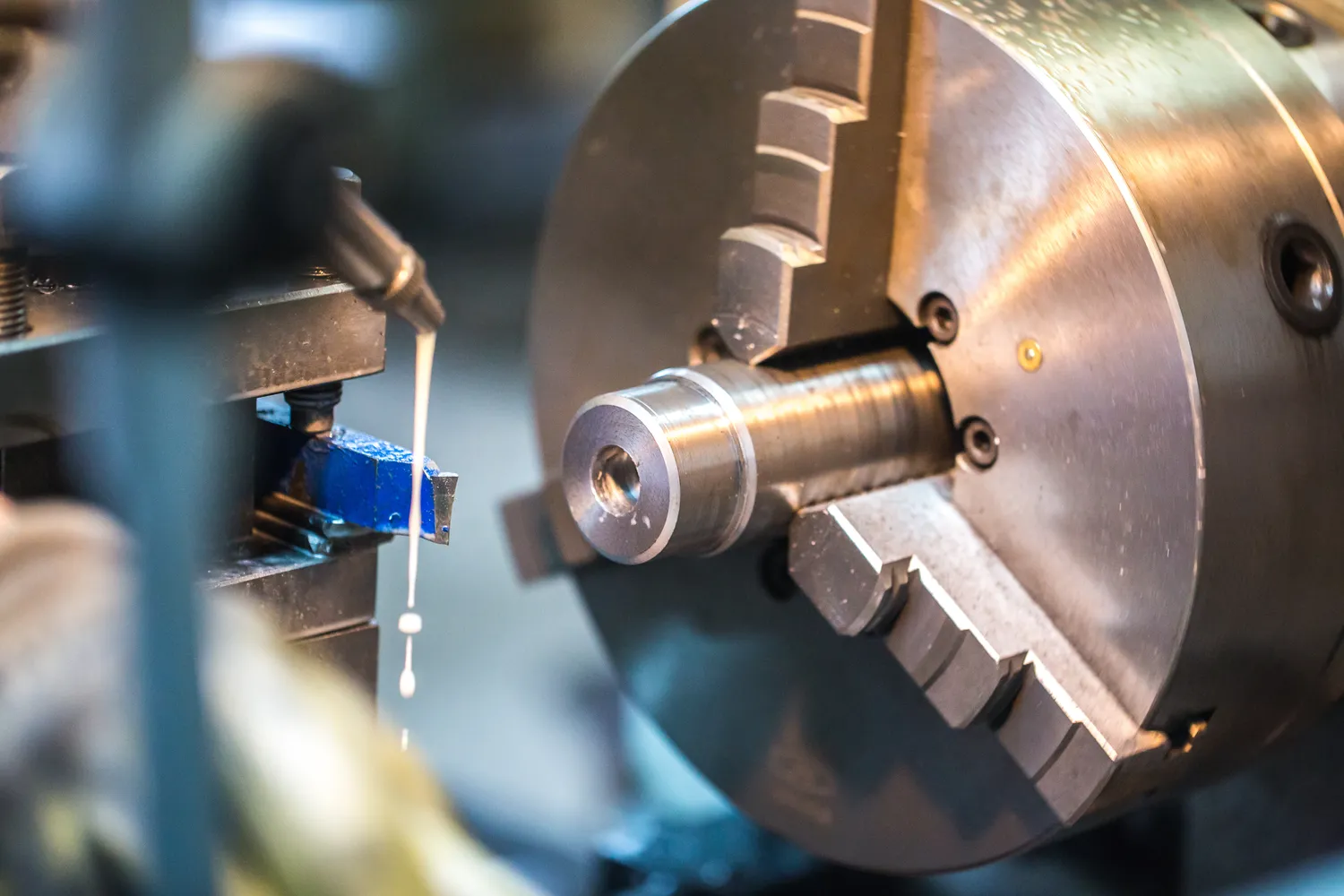

Technologie wspierające fabrykę przyszłości 4.0 są różnorodne i obejmują wiele innowacyjnych rozwiązań. Wśród nich znajduje się automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe odgrywają kluczową rolę w tym zakresie, wykonując powtarzalne zadania z dużą precyzją. Kolejną istotną technologią jest analiza big data, która umożliwia przetwarzanie ogromnych ilości danych generowanych przez maszyny i urządzenia. Dzięki zaawansowanym algorytmom analitycznym można identyfikować wzorce oraz przewidywać awarie, co pozwala na proaktywne podejście do zarządzania produkcją. Również chmura obliczeniowa ma znaczenie w kontekście fabryki 4.0, ponieważ umożliwia przechowywanie danych oraz ich dostępność z dowolnego miejsca na świecie. Warto również wspomnieć o technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność procesów produkcyjnych.

Jakie korzyści płyną z wdrożenia fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 niesie ze sobą wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Przede wszystkim, dzięki automatyzacji i cyfryzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje linie produkcyjne do indywidualnych wymagań klientów. Ponadto, lepsza jakość produktów jest osiągana dzięki zastosowaniu zaawansowanych technologii monitorowania i kontroli jakości w czasie rzeczywistym. Warto również zwrócić uwagę na aspekt ekologiczny – fabryka przyszłości 4.0 dąży do minimalizacji wpływu na środowisko poprzez efektywne zarządzanie zasobami oraz ograniczenie odpadów. Dodatkowo, pracownicy zyskują nowe umiejętności związane z obsługą nowoczesnych technologii, co zwiększa ich wartość na rynku pracy.

Jakie wyzwania stoją przed fabryką przyszłości 4.0

Pomimo licznych korzyści związanych z wdrożeniem koncepcji fabryki przyszłości 4.0 istnieje wiele wyzwań, które przedsiębiorstwa muszą pokonać. Jednym z najważniejszych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych. Kolejnym wyzwaniem jest brak odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi zaawansowanych systemów i technologii cyfrowych. Wiele organizacji zmaga się z problemem niedoboru specjalistów w dziedzinach takich jak programowanie czy analiza danych. Ponadto, integracja różnych systemów informatycznych może być skomplikowana i czasochłonna, co opóźnia pełne wdrożenie koncepcji fabryki 4.0. Bezpieczeństwo danych stanowi kolejny istotny aspekt – rosnąca liczba połączeń internetowych zwiększa ryzyko cyberataków oraz kradzieży danych wrażliwych przedsiębiorstw.

Jakie są przykłady zastosowania fabryki przyszłości 4.0 w przemyśle

Przykłady zastosowania fabryki przyszłości 4.0 w różnych sektorach przemysłu pokazują, jak innowacyjne technologie mogą zrewolucjonizować procesy produkcyjne. W przemyśle motoryzacyjnym, na przykład, wiele firm korzysta z robotów współpracujących, które pracują obok ludzi, zwiększając wydajność linii produkcyjnych. Dzięki zastosowaniu sztucznej inteligencji możliwe jest również przewidywanie awarii maszyn, co pozwala na przeprowadzanie konserwacji w odpowiednim czasie i minimalizowanie przestojów. W branży elektronicznej fabryki 4.0 wykorzystują technologie druku 3D do szybkiego prototypowania oraz produkcji komponentów na żądanie, co znacznie przyspiesza proces wprowadzania nowych produktów na rynek. W sektorze spożywczym z kolei, dzięki systemom monitorowania w czasie rzeczywistym, możliwe jest śledzenie jakości surowców oraz kontrola warunków przechowywania, co przekłada się na bezpieczeństwo żywności.

Jakie umiejętności są potrzebne w fabryce przyszłości 4.0

W kontekście fabryki przyszłości 4.0 kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników, aby mogli skutecznie funkcjonować w nowoczesnym środowisku pracy. Przede wszystkim niezbędna jest znajomość technologii informacyjnych oraz umiejętność obsługi zaawansowanych systemów automatyzacji i robotyzacji. Pracownicy powinni być również dobrze zaznajomieni z analizą danych oraz umieć interpretować wyniki uzyskane z systemów monitorujących. Umiejętności związane z programowaniem oraz inżynierią oprogramowania stają się coraz bardziej pożądane, ponieważ wiele procesów produkcyjnych opiera się na algorytmach i sztucznej inteligencji. Również zdolności interpersonalne i umiejętność pracy zespołowej są istotne, ponieważ nowoczesne fabryki często wymagają współpracy między różnymi działami oraz specjalistami z różnych dziedzin. Dodatkowo, elastyczność i gotowość do nauki nowych technologii są kluczowe w dynamicznie zmieniającym się środowisku przemysłowym.

Jakie są trendy w rozwoju fabryki przyszłości 4.0

Trendy w rozwoju fabryki przyszłości 4.0 wskazują na coraz większą integrację technologii cyfrowych z procesami produkcyjnymi. Jednym z najważniejszych trendów jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają automatyzację analizy danych oraz podejmowanie decyzji na podstawie zgromadzonych informacji. Również Internet Rzeczy (IoT) odgrywa kluczową rolę w transformacji fabryk poprzez umożliwienie komunikacji między maszynami a systemami zarządzania produkcją. Kolejnym istotnym trendem jest rosnące znaczenie chmury obliczeniowej, która pozwala na elastyczne zarządzanie danymi oraz dostęp do nich z dowolnego miejsca na świecie. Warto również zwrócić uwagę na rozwój technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność procesów produkcyjnych. Zrównoważony rozwój staje się coraz bardziej istotny dla przedsiębiorstw, które dążą do minimalizacji wpływu swojej działalności na środowisko naturalne poprzez efektywne zarządzanie zasobami i ograniczenie odpadów.

Jakie są najlepsze praktyki wdrażania fabryki przyszłości 4.0

Wdrażanie koncepcji fabryki przyszłości 4.0 wymaga przemyślanej strategii oraz zastosowania najlepszych praktyk, które pomogą przedsiębiorstwom skutecznie przeprowadzić transformację cyfrową. Kluczowym krokiem jest dokładna analiza obecnych procesów produkcyjnych oraz identyfikacja obszarów wymagających poprawy lub automatyzacji. Następnie warto stworzyć plan wdrożenia nowych technologii, który uwzględnia zarówno aspekty techniczne, jak i organizacyjne. Ważne jest również zaangażowanie pracowników w proces zmian – ich opinie i sugestie mogą być niezwykle cenne podczas wdrażania innowacji. Szkolenia i rozwój kompetencji kadry pracowniczej powinny być integralną częścią procesu transformacji, aby zapewnić płynne przejście do nowego modelu pracy. Dodatkowo, warto inwestować w technologie skalowalne, które pozwolą na stopniowe rozszerzanie możliwości produkcyjnych bez konieczności dużych nakładów finansowych na początku procesu wdrożenia.

Jakie są perspektywy rozwoju fabryki przyszłości 4.0

Perspektywy rozwoju fabryki przyszłości 4.0 są niezwykle obiecujące i wskazują na dalszy wzrost znaczenia cyfryzacji oraz automatyzacji w przemyśle. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej integracji sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych, co pozwoli na jeszcze lepszą optymalizację wydajności i jakości produktów. Rozwój Internetu Rzeczy sprawi natomiast, że maszyny będą mogły komunikować się ze sobą w czasie rzeczywistym, co umożliwi szybsze podejmowanie decyzji oraz reagowanie na zmieniające się warunki rynkowe. Zrównoważony rozwój stanie się kluczowym elementem strategii wielu przedsiębiorstw, które będą dążyć do minimalizacji swojego wpływu na środowisko poprzez innowacyjne rozwiązania technologiczne i efektywne zarządzanie zasobami naturalnymi. Warto również zauważyć rosnącą rolę danych jako strategicznego zasobu – firmy będą musiały inwestować w analitykę danych oraz sztuczną inteligencję, aby móc skutecznie wykorzystywać informacje do podejmowania decyzji biznesowych.

Jakie są różnice między tradycyjną a nowoczesną fabryką 4.0

Różnice między tradycyjną a nowoczesną fabryką 4.0 są znaczące i dotyczą wielu aspektów funkcjonowania przedsiębiorstw produkcyjnych. Tradycyjne fabryki opierają się głównie na manualnych procesach produkcyjnych oraz ograniczonej automatyzacji, co często prowadzi do niskiej wydajności i wysokiego ryzyka błędów ludzkich. W przeciwieństwie do tego nowoczesna fabryka 4.0 korzysta z zaawansowanych technologii takich jak robotyzacja, sztuczna inteligencja czy Internet Rzeczy, co pozwala na automatyzację wielu procesów oraz ich optymalizację w czasie rzeczywistym. Kolejną różnicą jest podejście do zarządzania danymi – tradycyjne zakłady często mają ograniczone możliwości analizy danych generowanych przez maszyny, podczas gdy nowoczesne fabryki wykorzystują big data do podejmowania świadomych decyzji biznesowych oraz przewidywania awarii maszyn przed ich wystąpieniem.